Usinage

Rodrunner, qui est le leader Européen sur le marché des pièces de rechange avec sa capacité actuelle, combine technologie avancée et expérience dans la production de pièces de suspension et de direction pour les voitures particulières et les véhicules utilitaires légers.

Elle est le producteur leader Européen dans son domaine en matière des rotules, de bras de suspension à rotule, de rotules axiales, d’ensembles de rotule, de joints à rotule, de bras de suspension sans rotule, de bagues de bras de suspension, de groupes de caoutchouc, de barres stabilisatrices et de bagues de barre stabilisatrice, de kits de réparation, de biellettes de barre stabilisatrice, de kit de biellette de barre stabilisatrice, de triangles à rotule en aluminium et en acier forgés.

Rodrunner qui fabrique tous ses groupes de produits avec une approche fondée sur des technologie de pointe, couronne son succès par sa contribution au capital national.

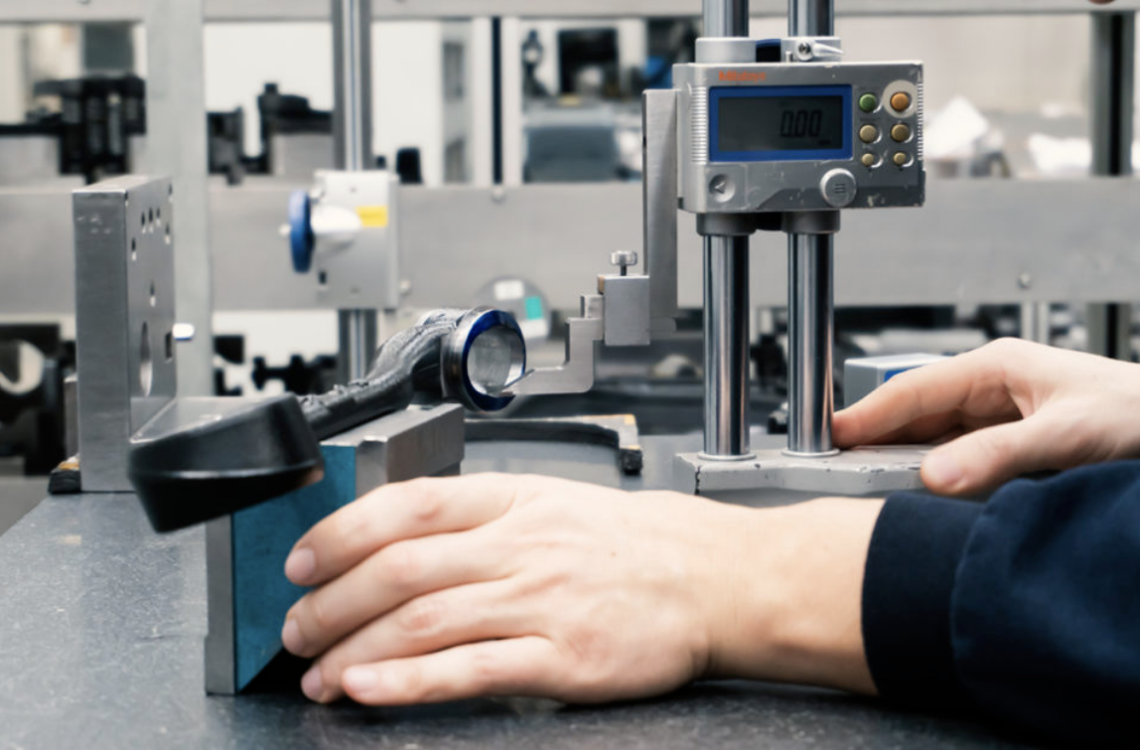

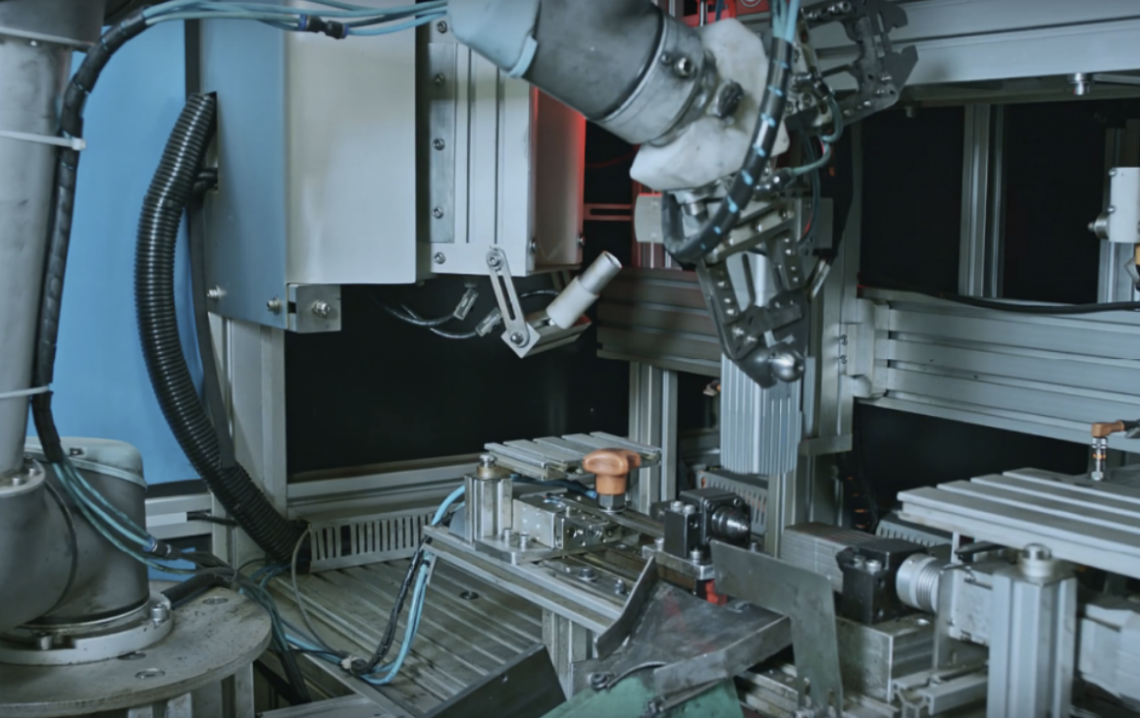

Notre département d’usinage, qui utilise des bancs d’usinage CNC à la pointe de la technologie, s’est donné pour mission de fabriquer des produits de premier ordre pour nos clients du monde entier.

Notre département, qui s’est fixé pour objectif de devenir leader mondial de l’innovation dans le secteur, a créé un personnel formé et expert qui apporte des solutions de manière innovante, avec la philosophie du développement continu et du respect des personnes, et a réussi à fabriquer des produits de qualité grâce à son personnel bien équipé.

Tout en faisant cela, notre entreprise, qui a adopté le principe de l’utilisation de 5S et de techniques de production allégée similaires, utilise les systèmes Kaizen, Poke-Yoke et FMEA dans les applications de processus afin de livrer des produits zéro défaut à nos partenaires commerciaux.

Notre département, qui utilise activement les programmes de planification (ERP) pour assurer une production régulière et à plein temps, contrôle instantanément les valeurs OEE en termes de gestion visuelle à partir des écrans de la zone de fabrication.

Le parc de machines d’usinage de Rodrunner est hautement technologique et étendu. Dans la production de triangles à rotules, de rotules, de joints à rotule, de rotules axiales, des biellettes de barre stabilisatrice, de bras de suspension en tôle et de pivots sphériques environ 110 000 pièces sont produites quotidiennement avec nos CNC. Rodrunner poursuit ses investissements jour après jour afin d’atteindre des chiffres de l’ordre de 110.000 unités par jour et d’augmenter son objectif.

Biellette de barre stabilisatrice

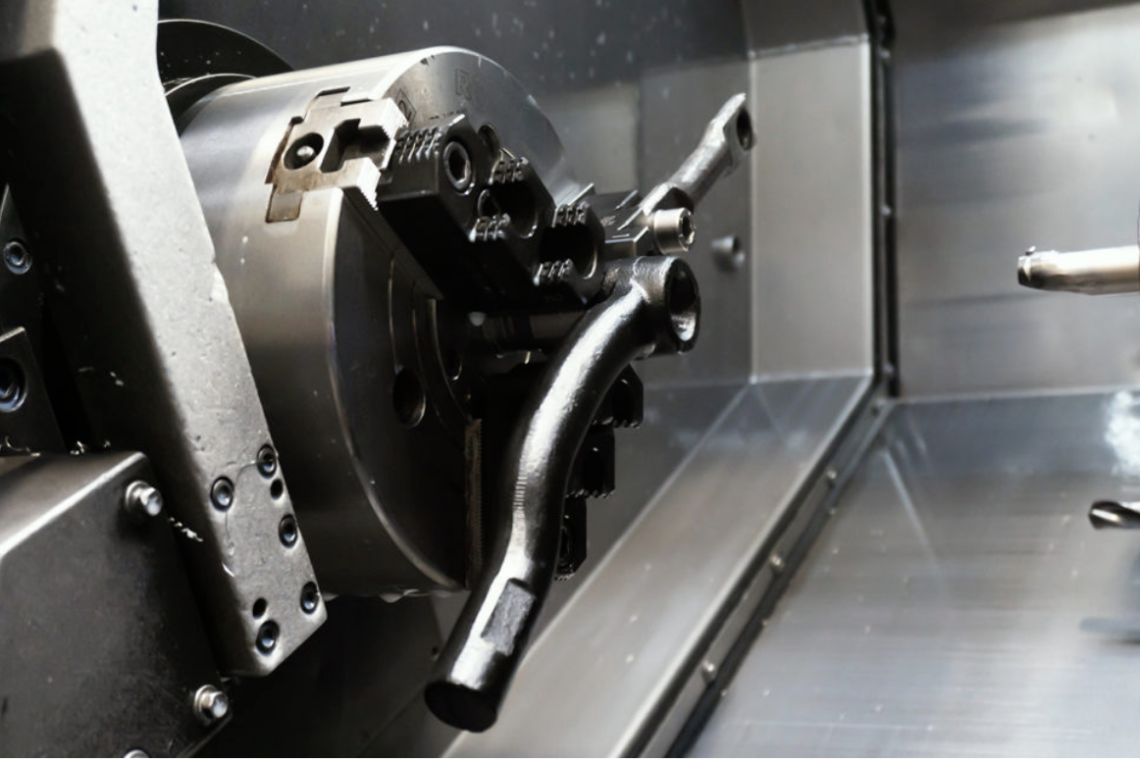

Traitement des pivots sphériques

Rotule Joint à rotule

Bras de suspensions et Triangles

Biellette de barre stabilisatrice

Groupe de produit Biellette de barre stabilisatrice

Notre gamme de produits Biellette de barre stabilisatrice a été créée pour produire des pièces équivalentes à celles des équipements d’origine. En outre, nous disposons de 2 types de produits différents dont les brevets appartiennent à notre société, le premier étant plus solide et plus durable que les biellettes de barre stabilisatrice produites en équipement d’origine que nous appelons XD, et l’autre à verrouillage par le haut.

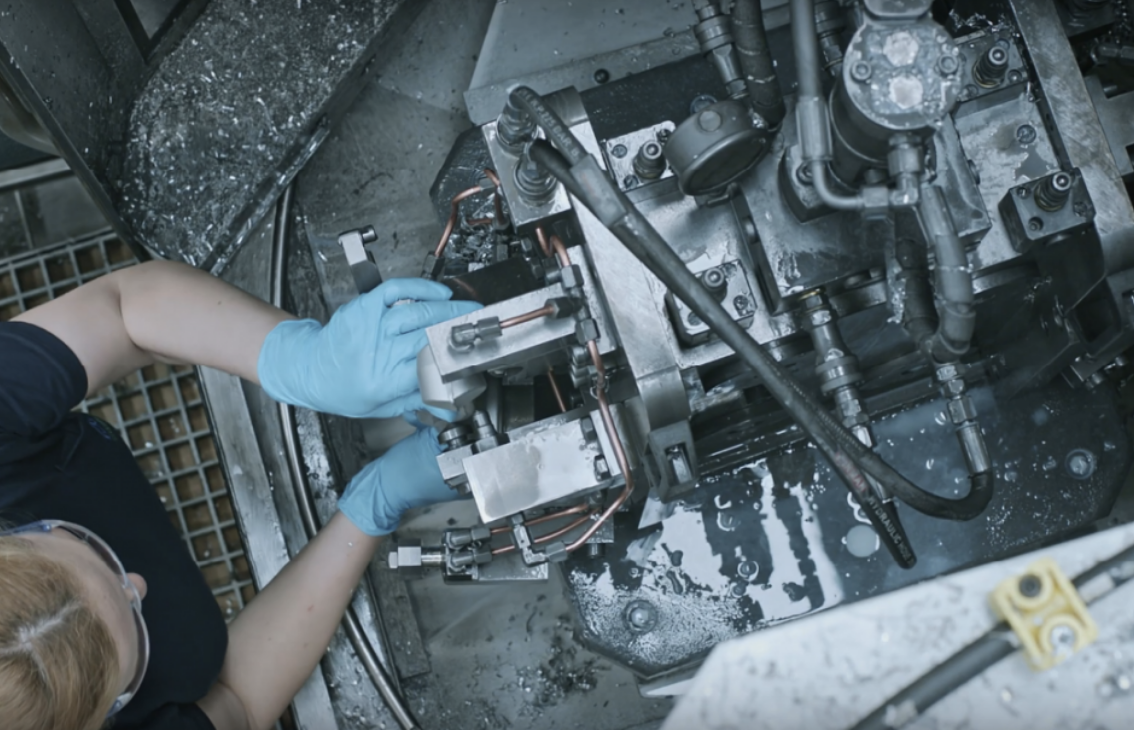

Les lignes de production de biellettes de barre stabilisatrice consistent en une ligne de soudage, une ligne de traitement des pivots sphériques, une ligne d’assemblage et une ligne de conditionnement. L’ensemble de la ligne est conçu conformément aux systèmes d’organisation et de production allégés.

En outre, notre département de biellettes de barre stabilisatrice possède les certificats ISO TS 16949 (système de gestion de la qualité), ISO 14001 (système de gestion de l’environnement) et OHSAS 18001 (système de gestion de la santé et de la sécurité au travail) et travaille conformément à ces systèmes.

Notre département possède une capacité de production moyenne de 36 000 pièces par jour. Avec tous ses employés, il poursuit ses activités de production en adoptant le concept zéro défaut.

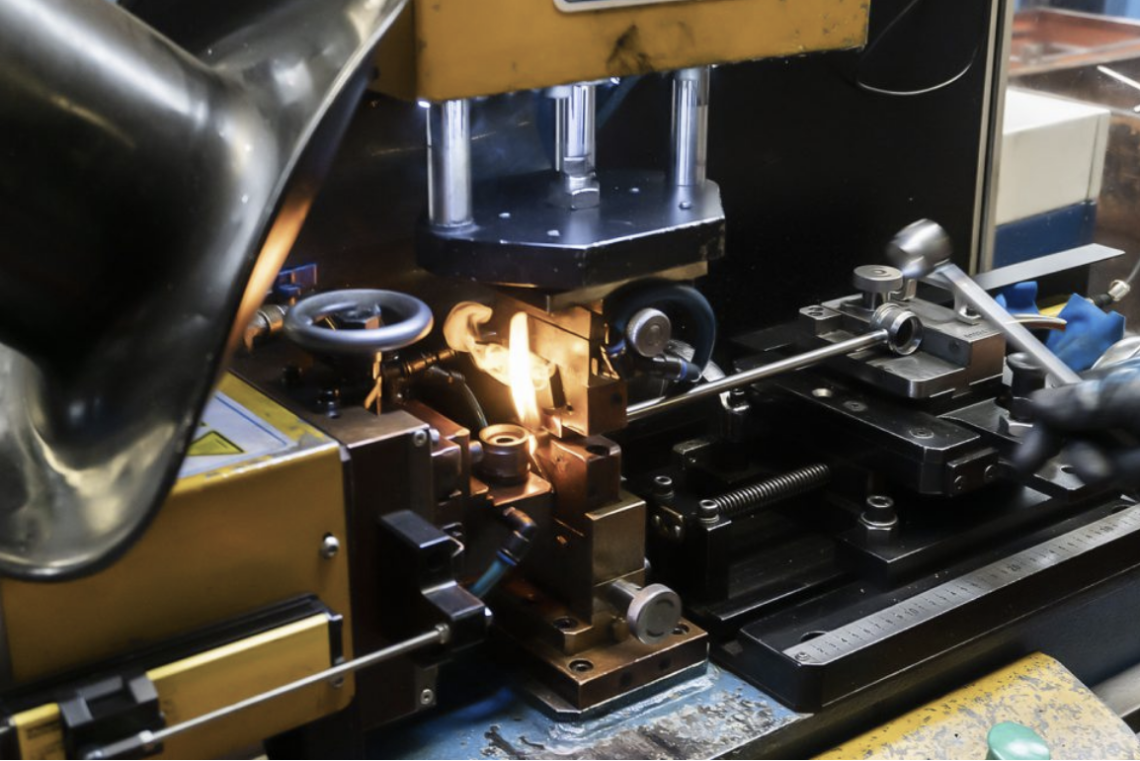

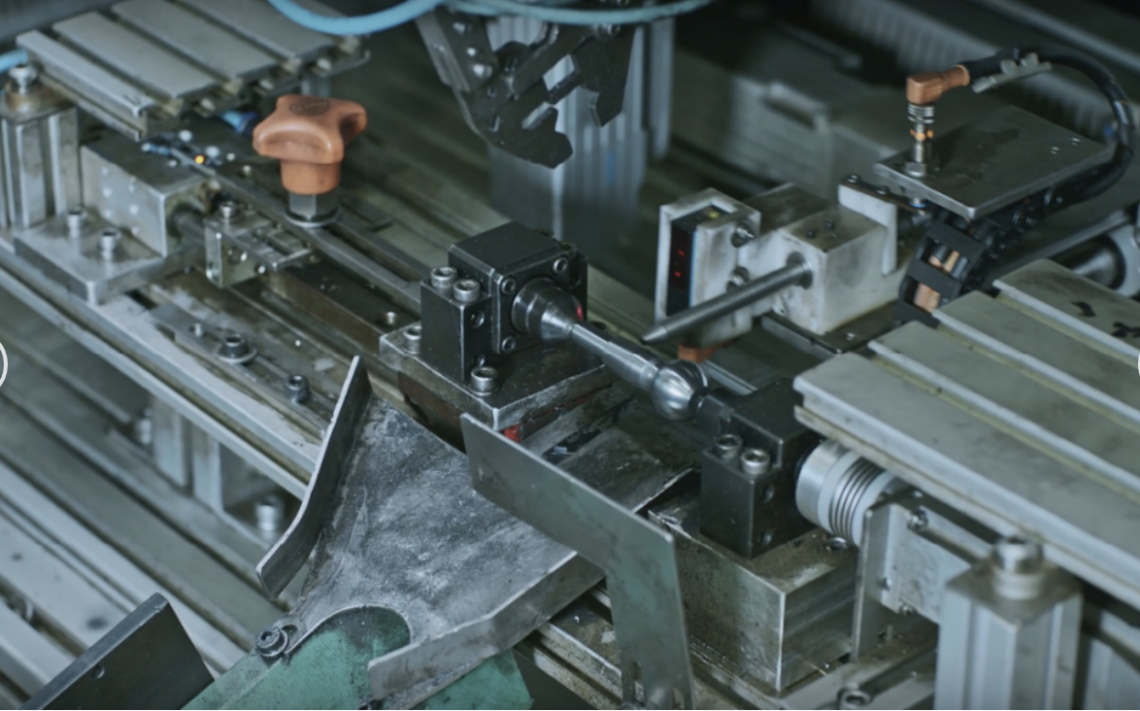

Ligne de soudage

Dans le parcours de notre processus de soudage, il existe des bancs de soudage par résistance (projection) spécialement conçus, des bancs de soudage manuel à l’arc et des bancs d’automatisation spéciaux à l’arc.

Dans le processus de soudage, les processus de soudage des biellettes de barre stabilisatrice produits par usinage ou par la méthode de forgeage à froid et des fixations usinées dans des bancs spéciaux sont réalisés en tenant compte du concept zéro défaut, sur la base de l’automatisation par la méthode de soudage par résistance électrique.

Z-Rot Ürün Grubu

Z-Rot ürün grubumuz orijinal ekipman muadili parçalar üretmek üzere kurulmuştur. Bunun yanında, ilki orijinal ekipman olarak üretilen Z-rotlardan daha mukavemetli ve dayanıklı olarak ürettiğimiz ve XD olarak adlandırdığımız, diğeri üstten kilitli olarak adlandırdığımız olmak üzere, patenti firmamıza ait olan 2 farklı tür ürünümüz bulunmaktadır.

Z-Rot üretim hatları, kaynak hattı, aşık işleme, montaj ve paketleme hatlarından oluşmaktadır. Tüm hat, yalın organizasyon ve yalın üretim sistemlerine uyumlu olarak tasarlanmıştır.

Bunun yanında Z-rot bölümümüz ISO TS 16949 kalite yönetim sistemi, ISO 14001 Çevre yönetim sistemi ve OHSAS 18001 İSG yönetim sistemi belgelerine sahiptir ve bu sistemlere uygun şekilde çalışmaktadır.

Bölümümüz, günlük ortalama 36.000 adet üretim kapasitesine sahiptir. Tüm çalışanları ile sıfır hata tutumunu gözeterek üretim faaliyetlerini sürdürmektedir.

Kaynak Hattı

Kaynak prosesimizin tezgah parkurunda, özel üretilmiş direnç (projeksiyon) kaynak tezgahları, manuel gazaltı ve özel gazaltı otomasyon tezgahı bulunmaktadır.

Kaynak prosesinde, sıfır hata tutumu bilinci ile talaşlı imalat veya soğuk dövme yöntemi ile üretilmiş olan Z-rot gövdeleri ve özel tezgahlarda işlenmiş millerin birbirlerine kaynatılma işlemleri elektrik direnç kaynak metodu ile otomasyona dayalı olarak yapılmaktadır.

Montaj ve Paketleme Hattı

Z-rot montaj ve paketleme hatlarımız, hücre üretim mantığı ile çalışan ultrasonik eritme, burç çakma ve alüminyum üretim hücreleri ile bant mantığıyla çalışan hatlardan oluşmaktadır. Günlük kapasitesi 36.000 adet olup müşterilerin özel isteklerine uygun şekilde parça montajlama kabiliyetine sahiptir.

Aşık İşleme ve Ovalama Bölümü

Aşık (Mafsal Mili) işleme hattımızda özel üretilmiş çift kafalı torna ve otomatik beslemeli torna ile el değmeden üretilmekte ve arkasından özel ovalama tezgahları ile diş ve küre kısımlarının parlatma işlemleri yapılmaktadır. Üretilen tüm aşıkların müşteri talebine göre, kameralı sistemle boyutsal kontrolleri ve Eddy-Current test yöntemi ile çatlak kontrolleri yapılabilmektedir.

Aşık işleme hattımızın günlük kapasitesi 90.000 adet olup firmamız bünyesinde bulunan tüm ürün gruplarına (Rotil-Rot başı, Rotilli kol, Salıncak ve Z-Rot) hizmet verebilmektedir.

Rotil, Rotbaşı ve Rotmili Ürün Grubu

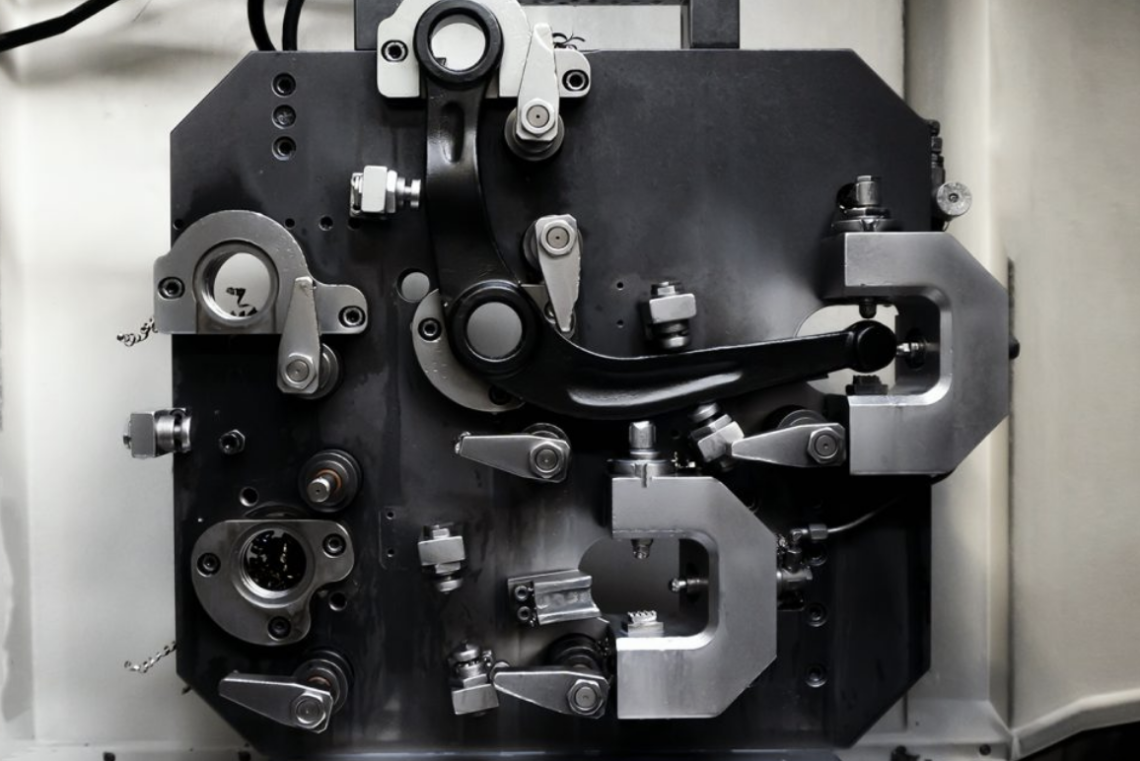

Yeni tam otomatik montaj hatları ile %100 kaliteli parçalar üretilmektedir. Üretilen parçaların salınım ve dönme torku değerleri her parçada aynıdır. Tüm hatlarda POKA-YOKE’li kalıp aparatlar kullanılmaktadır. İşlenen parçalardaki sorunlar aparatlar ile tespit edilebilmektedir. 5S çalışmaları sürekli olarak yapılmaktadır.

Teknorotun rotil, rotbaşı ve rotmili ürün grubu imalat bölümü oldukça geniş üretim parkuruna sahiptir. Yüzlerce CNC makinesi ile müşterilerine hizmet vermekte olan Teknorot talaşlı imalat CNC makine parkurunda adetsel ve teknolojik olarak sektöründe liderdir.

Tüm üretim hatlarında verimliliği artırıcı teknolojik sistemler kullanılmaktadır. Daha hızlı ve daha kaliteli üretim için yeni sistemler sürekli olarak ilave edilmektedir. Talaşlı imalatta teknolojik işleme fikstürleri ve kesici takımlar kullanılmaktadır. Yeni özel işleme makinaları ile parçalar eş zamanlı operasyonlar ile çok daha hızlı şekilde işlenmektedir.

Talaşlı imalatta en yeni teknolojik sıkma sistemleri kullanılmaktadır. Yeni sıkma sistemleri ile hem işlenen parça hem de kesici takım doğru şekilde tutulmaktadır.

Bu sayede hurda oranı ve kesici takım kullanımlarında ciddi azalma sağlanmıştır. Kesici takım ve sarf malzeme kullanımları bilgisayar ortamındaki otomatik takım rafı ile takip edilmektedir. Operatör istediği takımı bilgisayara girer ve ilgili raf çalışanın önüne otomatik olarak gelir. Bu sayede sarf malzeme kullanımları ve stok takibi çok daha verimli şekilde takip edilmektedir. Montaj ve paketleme hatlarında market tipi raflar kullanılarak çalışanın verimliliği yükseltilmiştir. Barkodlama sistemi ile paketlenen tüm ürünler %100 sisteme okutulup otomatik koli etiketi alınmaktadır.

Rotilli Kol Ürün Grubu

Dik ve yatay işleme merkezlerinden oluşan geniş parkımız ile dövme, döküm, alüminyum salıncak/kolların talaşlı imalat işleri yapılmaktadır. Tezgahlarımızda ANDON sistemi ile anlık performans ve OEE takibi yapılmaktadır.

İşleme merkezlerimizde kesici uç teknolojisinin en son yenilikleri kullanılmakta olup genç, dinamik, araştırmacı bir ekiple birlikte en verimli, en hızlı işleme şekilleri üzerinde ‘’sürekli iyileştirme’’ prensibi kapsamında çalışmalarını yürütmektedir.